La fabrication additive d’échangeurs de chaleur

Dans l'industrie du froid, la fabrication additive (communément appelée « impression 3D ») permet de fabriquer des géométries d'échangeurs de chaleur novatrices, complexes et potentiellement plus efficaces sur le plan énergétique que les méthodes de fabrication traditionnelles. Ces échangeurs de chaleur peuvent servir par exemple à améliorer l'efficacité thermohydraulique de pompes à chaleur et de dispositifs de refroidissement, ou encore améliorer l'efficacité de refroidissement d’appareils électroniques.

Qu’est-ce que la fabrication additive et l’impression 3D ?

Le terme « fabrication additive » (FA) fait référence à un ensemble de technologies basées sur la fabrication par ajout de couches successives à partir de données d’un modèle 3D. [2,3] Contrairement aux procédés de fabrication conventionnels, tels que la découpe et le fraisage, où la matière est soustraite d'un bloc brut, les matériaux dans les procédés de FA sont ajoutés par couches successives pour former l’objet souhaité. En d'autres termes, pour créer un objet à l'aide de la FA, il faut d'abord créer un dessin, généralement en utilisant un logiciel de conception assistée par ordinateur (CAO) ou en numérisant l'objet. Le logiciel traduit ensuite le dessin en un modèle que la machine de fabrication additive devra suivre. [4,5]

Le terme « impression 3D » est souvent utilisé dans le langage courant à la place de « fabrication additive », même si cette dernière est un terme plus large qui englobe un plus grand nombre de processus. Selon la norme ISO/ASTM, le terme « fabrication additive » est le plus souvent associé à des applications industrielles, tandis que le terme « impression 3D » est généralement employé pour des machines utilisées à des fins non industrielles, y compris à des fins personnelles (par exemple, des équipements domestiques ou semi-professionnels). [2,6]

La FA permet de fabriquer un large éventail de structures et de géométries complexes. Initialement développée en 1986 pour le traitement des polymères, des cires et des laminés de papier à des fins de prototypage, la FA a évolué au fil des ans et fait désormais appel à diverses méthodes, matériaux et équipements. [4,7]

Les échangeurs de chaleur fabriqués de manière additive

Diverses études s'accordent à dire que la FA permet de fabriquer des géométries d'échangeurs de chaleur novatrices, complexes et potentiellement plus efficaces sur le plan énergétique que les méthodes de fabrication traditionnelles. Des géométries internes complexes peuvent être fabriquées en une seule étape, de manière économe en matériaux et avec des volumes réduits. [8] Avec une géométrie convenablement optimisée au préalable, les échangeurs de chaleur fabriqués de manière additive peuvent répondre aux exigences d'efficacité les concernant. Par exemple, la chute de pression à travers un échangeur de chaleur fabriqué de manière additive peut être réduite, et le rapport surface/volume peut être augmenté, permettant ainsi d'améliorer la densité énergétique de l'échangeur de chaleur. [9] En outre, le processus d'impression en une seule étape de la FA produit des composants sans joints, ce qui réduit le risque de fuite. [10]

Ces dernières années, le volume de recherche utilisant la FA pour créer de nouveaux échangeurs de chaleur et puits de chaleur de pointe a rapidement augmenté. Par conséquent, différents types de matériaux sont utilisés pour la fabrication additive d'échangeurs de chaleur, dont des polymères, des métaux et des céramiques.

Performances des échangeurs de chaleur en polymère fabriqués de manière additive

Utilisés pour la FA depuis plus longtemps que tout autre matériau, les polymères ont fait l'objet de recherches plus approfondies. Les polymères offrent les avantages suivants : faible poids, faible coût de fabrication, anticorrosion et isolation électrique. Une étude a présenté un échangeur de chaleur air-eau fabriqué de manière additive par soudage laser des polymères (LPW). Par rapport à un échangeur de chaleur métallique à ailettes ondulées de même puissance, la masse de l'échangeur de chaleur en polymère a été réduite de 85 % mais son volume a augmenté de 35 %. Le coefficient de performance (COP) obtenu avec l'échangeur de chaleur en polymère était supérieur de 27 % à celui de l’échangeur de chaleur métallique. [11]

Cependant, les polymères ont généralement une conductivité thermique inférieure à celle des métaux. Les chercheurs ont exploré deux approches pour améliorer la conductivité thermique des échangeurs de chaleur en polymère fabriqués de manière additive. La première approche consiste à concevoir de nouveaux échangeurs de chaleur avec une épaisseur de paroi réduite (~100 µm) pour compenser la faible conductivité thermique. L'autre approche consiste à développer des matériaux polymères composites présentant une conductivité thermique supérieure à celle des polymères classiques. On y parvient en remplissant la matrice polymère avec des matériaux thermoconducteurs à base de carbone, de métal ou de céramique. [12]

Dans le cadre d'une étude sur les applications de refroidissement à sec, les chercheurs ont fabriqué un échangeur de chaleur novateur en polymère composite (CMHX) et ont comparé ses performances à celles d'autres échangeurs de chaleur de pointe. Le CMHX fabriqué était un échangeur de chaleur air-eau composé de fils métalliques continus à haute conductivité qui traversent directement les parois des tubes en polymère. La technique de FA utilisée faisait appel à une imprimante 3D à dépôt de fil en fusion, en attente de brevet. Par rapport aux échangeurs de chaleur conventionnels, le CMHX a affiché jusqu’à 220 % d’augmentation du débit calorifique massique (Q/m) et 125 % d’augmentation du débit calorifique volumique (Q/V), pour le même COP. La conductivité thermique effective correspondante du CMHX était de 130 W/(m K), soit plusieurs fois supérieure à celle des échangeurs de chaleur en polymères ou en composites polymères les plus récents. De plus, comme le CMHX a été fabriqué de manière additive à l'aide de fils métalliques disponibles dans le commerce, les chercheurs ont estimé que le coût de production en série serait inférieur. [12]

Performances des échangeurs de chaleur en métal fabriqués de manière additive

En raison de leur conductivité thermique élevée, les métaux sont couramment utilisés pour créer des échangeurs de chaleur avec les méthodes de fabrication traditionnelles. Avec la FA, un apport énergétique important est nécessaire pour fabriquer des échangeurs de chaleur en métal du fait des températures de fusion élevées des métaux (de 660 °C environ pour l'aluminium à 1670 °C pour le titane, qui sont quelques-uns des métaux et alliages les plus courants utilisés en FA).

Néanmoins, des échangeurs de chaleur métalliques de haute qualité peuvent être fabriqués de manière additive. Par exemple, en raison de l'excellente conductivité thermique du cuivre, plusieurs études ont envisagé d’utiliser la FA pour produire des échangeurs de chaleur en cuivre avec des géométries complexes et des canaux de refroidissement internes. [3,9] En outre, plusieurs études expérimentales ont testé des prototypes qui présentaient des réductions de masse ou de volume par rapport aux échangeurs de chaleur en métal disponibles dans le commerce. [8]

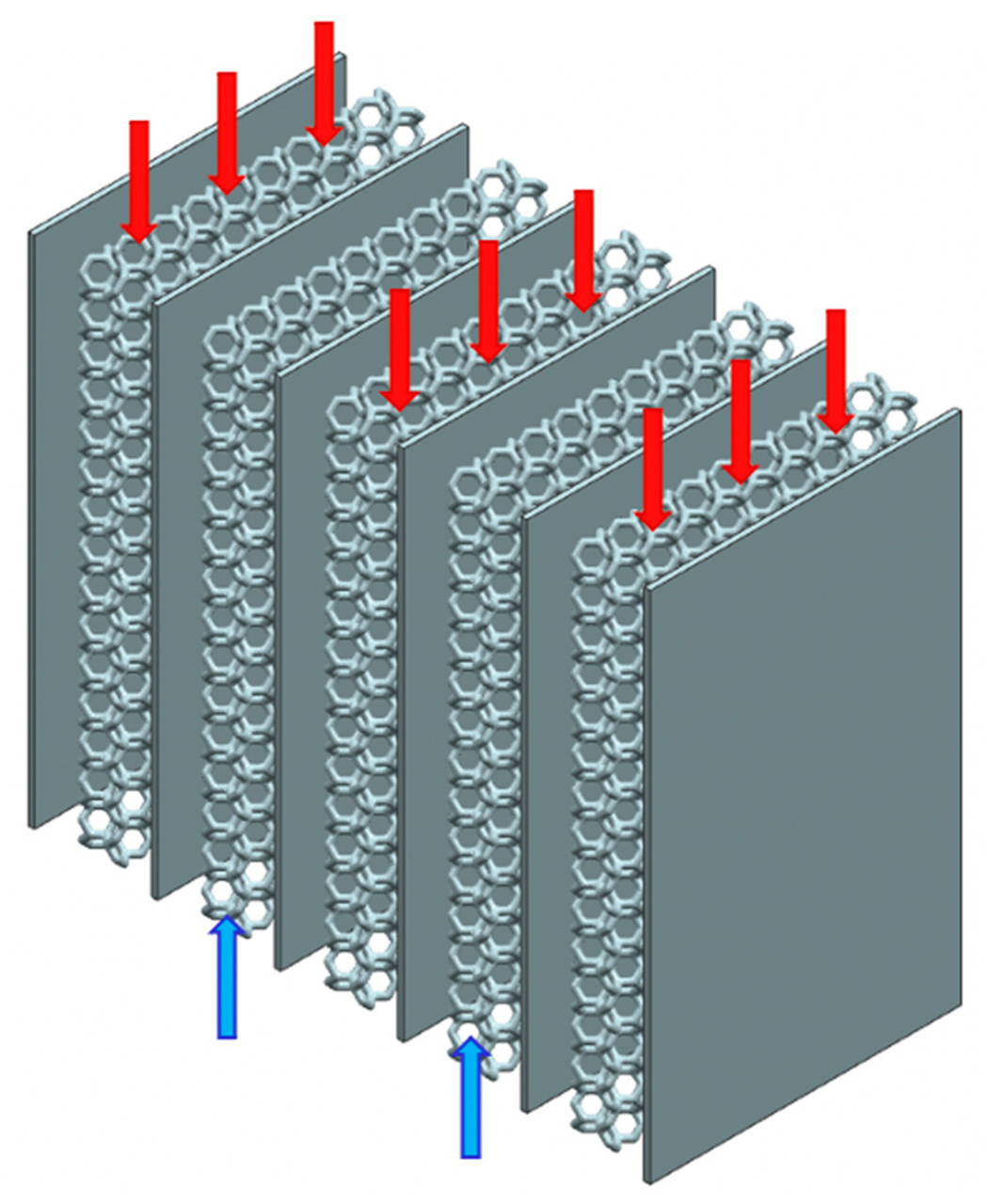

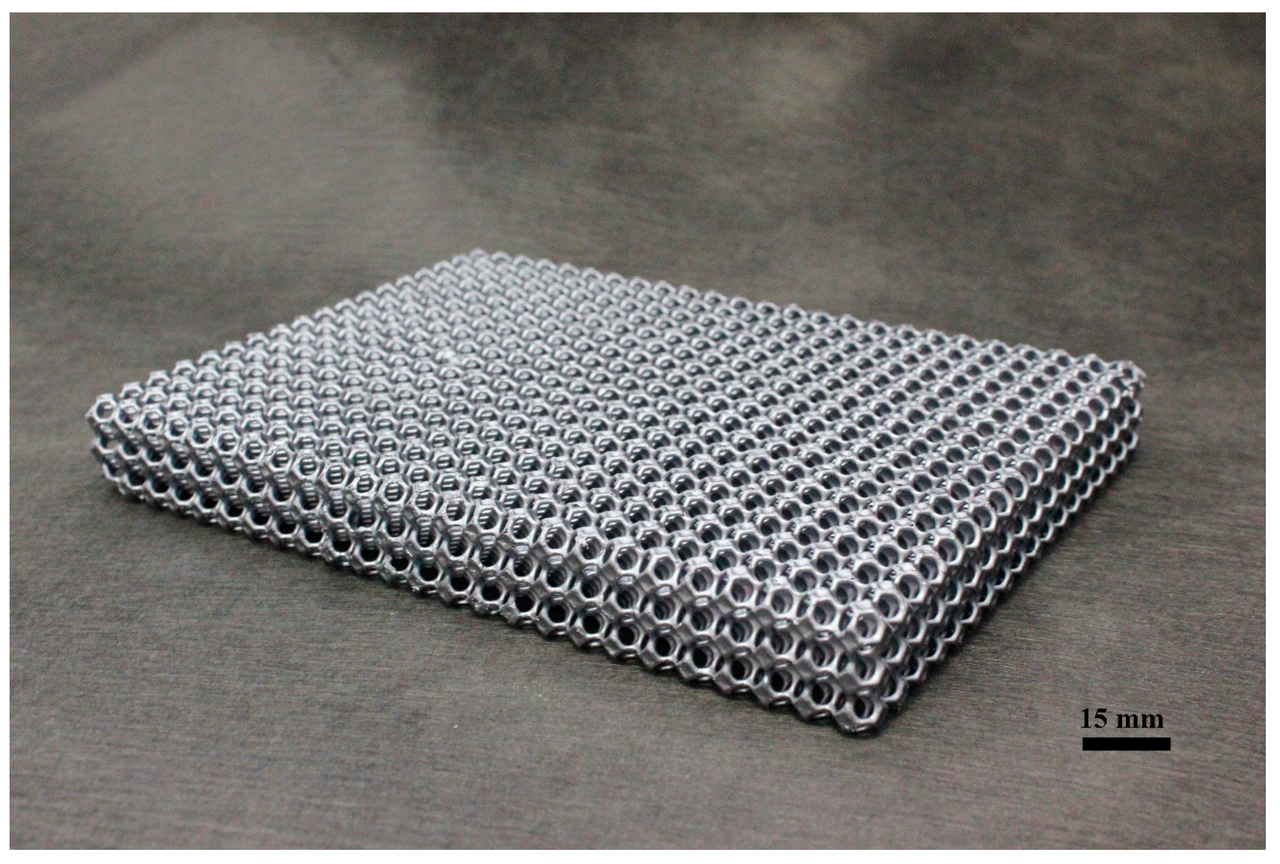

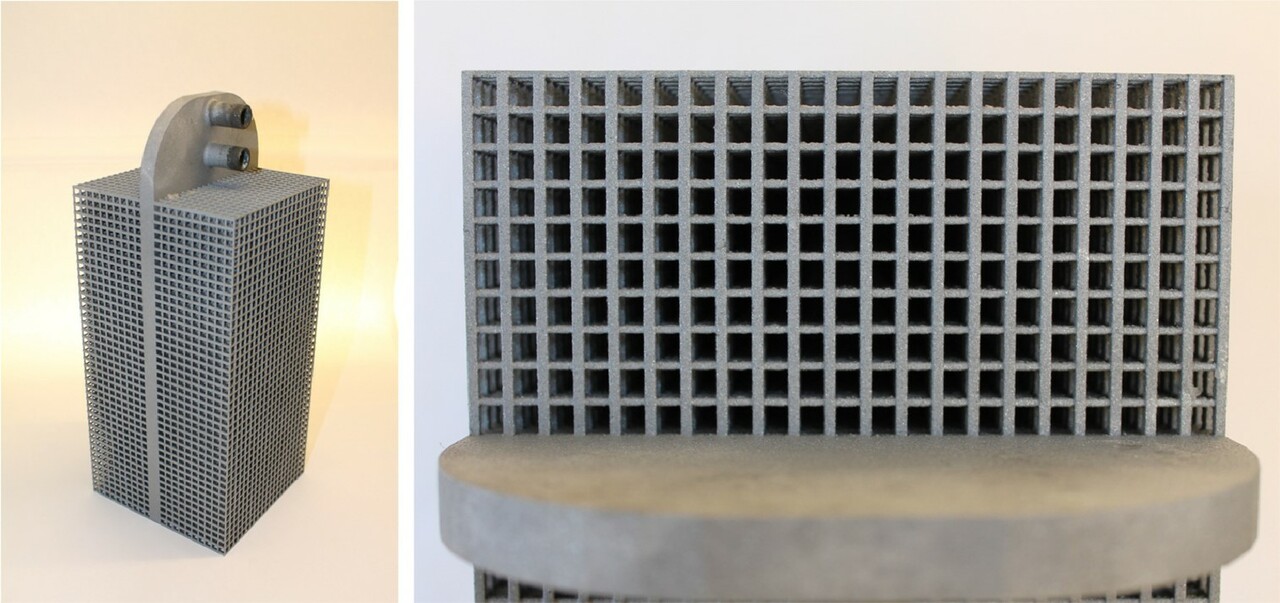

Dans une étude, une batterie thermique compacte à base de PCM avec des surfaces métalliques fabriquées de manière additive a été proposée pour le stockage et la récupération de l'énergie thermique dans l'électronique 5G. Des PCM à base de paraffine organique et d'acides gras ont été intégrés dans des échangeurs de chaleur à grille en alliage d'aluminium et de silicium (AlSi10Mg). Trois conceptions de grille différentes ont été étudiées et comparées à un simple échangeur de chaleur plan sans extension de grille (voir figures 1 et 2). Tous les échangeurs de chaleur ont été fabriqués de manière additive à partir d’un alliage d'aluminium et de silicium (AlSi10Mg) par fusion laser sélective (SLM). Les expériences à l'échelle du laboratoire ont révélé que les surfaces de grille fabriquées de manière additive réduisaient de manière significative le temps de chargement et de déchargement, passant de plus de 240 minutes à moins de 20 minutes. Contrairement à l'échangeur de chaleur plan, l'échangeur de chaleur à grille peut multiplier la puissance thermique par un facteur d'environ 20, de 35 W à 670 W. [13]

Performances des échangeurs de chaleur en céramique fabriqués de manière additive

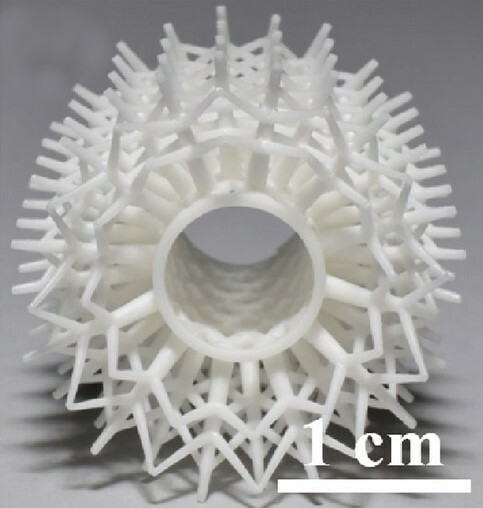

Les échangeurs de chaleur en céramique font l’objet d’une attention croissante principalement pour les applications à haute température. [3] En effet, les céramiques sont d’une excellente fiabilité face aux températures élevées, à l'abrasion et aux environnements chimiques extrêmes. [8] Ces dernières années, des structures poreuses complexes (telles que des treillis) ont été étudiées pour améliorer les performances des échangeurs de chaleur à haute température. Les treillis céramiques, souvent composés d'alumine (Al2O3), de zircone (ZrO2) ou de carbure de silicium (SiC), sont largement utilisés car ils résistent à la fois aux températures élevées et à l'oxydation. La conception de ces structures complexes dépend aussi bien de la technique de fabrication utilisée que d'algorithmes ou de logiciels spécialisés qui peuvent générer des structures en treillis avec plusieurs variables paramétriques. [14]

Une équipe de chercheurs a utilisé la fabrication additive pour développer des treillis céramiques en carbure de silicium (SiC) pour un échangeur de chaleur gaz-gaz à haute température conçu pour un projet utilisant l'énergie thermique solaire concentrée pour produire de l'hydrogène. L'architecture du treillis a été conçue pour offrir le meilleur compromis entre la conductivité thermique effective, la surface spécifique, le coefficient de dispersion et la perte de pression, par rapport à d'autres géométries. Des simulations CFD ont été utilisées pour déterminer le comportement de transfert de chaleur de différentes configurations de treillis. [14]

|

|

|

Dans une autre étude, des échangeurs de chaleur tubulaires ont été fabriqués à partir d'alumine, constitués de treillis de trois structures cellulaires différentes. Les auteurs ont utilisé la technique de stéréolithographie pour fabriquer les treillis et ont obtenu un transfert de chaleur optimisé de 160 % à 280 % entre l'air froid circulant et le tube en céramique. [3]

Les défis de la fabrication additive de composants pour le froid

La FA offre la possibilité d'une complexité géométrique accrue et permet la fabrication de modèles innovants d'échangeurs de chaleur. Cependant, la complexité de conception ne garantit pas une amélioration du transfert de chaleur. Par conséquent, l'évaluation de la performance thermique de ces nouveaux échangeurs de chaleur est un défi, surtout pour les conceptions particulièrement complexes. [3, 16]

De plus, des imperfections mineures peuvent survenir pendant le processus de FA, ce qui peut affecter les propriétés thermiques ou mécaniques de la pièce fabriquée. [15] Par exemple, en raison de la formation de pores due aux couches successives en fabrication additive, une microporosité indésirable se produit.

En outre, comme les métaux et leurs alliages sont généralement fabriqués de manière additive par fusion thermique, l'ajout de couches ultérieures réchauffe les bords des couches précédentes, ce qui entraîne des différences de microstructure du matériau à l'intérieur de chaque couche. Par conséquent, la microporosité et les différences dans la microstructure sont la cause de l'anisotropie de la conductivité thermique et des propriétés mécaniques des pièces fabriquées.[16, 17] Le comportement anisotrope se traduit par un comportement mécanique différent de la pièce fabriquée de manière additive sous tension ou compression verticale par rapport à celle en direction horizontale.[17] La microporosité des pièces fabriquées par FA peut être minimisée en ajustant les paramètres du processus, tels que la puissance du laser, la vitesse de numérisation, etc.[18]

Le post-traitement permet d'éliminer les imperfections des pièces fabriquées de manière additive, telles que les particules partiellement fondues. Cette étape est plus difficile pour des pièces fabriquées par FA que pour des pièces fabriquées traditionnellement. [8] Néanmoins, de nouvelles techniques de polissage sont en cours de développement, adaptées aux géométries complexes de fabrication additive. [15,19]

Liens utiles pour plus d’informations

-

Articles en open access

Sarap, M.; Kallaste, A.; Shams Ghahfarokhi, P.; Tiismus, H.; Vaimann, T. Utilization of Additive Manufacturing in the Thermal Design of Electrical Machines: A Review. Machines 2022, 10, 251. https://doi.org/10.3390/machines10040251

Ralls, A.M.; Kumar, P.; Menezes, P.L. Tribological Properties of Additive Manufactured Materials for Energy Applications: A Review. Processes 2021, 9, 31. https://doi.org/10.3390/pr9010031

Jiang, Q.; Zhang, P.; Yu, Z.; Shi, H.; Wu, D.; Yan, H.; Ye, X.; Lu, Q.; Tian, Y. A Review on Additive Manufacturing of Pure Copper. Coatings 2021, 11, 740. https://doi.org/10.3390/coatings11060740

Stepputat, V.N.; Zeidler, H.; Safranchik, D.; Strokin, E.; Böttger-Hiller, F. Investigation of Post-Processing of Additively Manufactured Nitinol Smart Springs with Plasma-Electrolytic Polishing. Materials 2021, 14, 4093. https://doi.org/10.3390/ma14154093

Jiménez, M., Romero, L., Domínguez, I. A., Espinosa, M. del M., & Domínguez, M. (2019). Additive Manufacturing Technologies: An Overview about 3D Printing Methods and Future Prospects. Complexity, 2019, e9656938. https://doi.org/10.1155/2019/9656938

Et aussi, pour plus d’informations sur les échangeurs de chaleur, les documents suivants peuvent être téléchargés sur FRIDOC.

-

Guide/Manuel

2016 ASHRAE Handbook. HVAC systems and equipment (SI edition). Chapter 48- Heat exchangers. https://iifiir.org/en/fridoc/2016-ashrae-handbook-hvac-systems-and-equipment-si-edition-4721 -

Documents de conférence

Klein, E., Ling, J., Aute, V., Hwang, Y., & Radermacher, R. (2018, January). A Review of Recent Advances in Additively Manufactured Heat Exchangers. 17th International Refrigeration and Air Conditioning Conference. https://iifiir.org/en/fridoc/3410

6th IIR Conference on Thermophysical Properties and Transfer Processes of Refrigerants https://iifiir.org/en/fridoc/6-lt-sup-gt-th-lt-sup-gt-iir-conference-on-thermophysical-properties-and-144168

Remerciements

L’IIF tient à remercier Dr Kristina NAVICKAITE, membre junior de la commission E1 “Conditionnement d’air”, pour sa participation à la rédaction de ce document de synthèse.

Références

1. Chen, Z., Li, Z., Li, J., Liu, C., Lao, C., Fu, Y., Liu, C., Li, Y., Wang, P., & He, Y. (2019). 3D printing of ceramics: A review. Journal of the European Ceramic Society, 39(4), 661–687. https://doi.org/10.1016/j.jeurceramsoc.2018.11.013

2. ISO/ASTM. (2021). ISO/ASTM 52900:2021. Additive manufacturing—General principles—Fundamentals and vocabulary. https://www.iso.org/obp/ui/#iso:std:iso-astm:52900:ed-2:v1:en

3. Niknam, S. A., Mortazavi, M., & Li, D. (2021). Additively manufactured heat exchangers: A review on opportunities and challenges. The International Journal of Advanced Manufacturing Technology, 112(3), 601–618. https://doi.org/10.1007/s00170-020-06372-w

4. LAVERNE, F., SEGONDS, F., & DUBOIS, P. (2016). Fabrication additive Principes généraux. In Techniques de l’ingénieur Conception et Production: Vol. base documentaire : TIP083WEB. (Issue ref. article : bm7017). Editions T.I. https://doi.org/10.51257/a-v2-bm7017

5. Linke, R. (2017, December 7). Additive manufacturing, explained. MIT Sloan School of Management. https://mitsloan.mit.edu/ideas-made-to-matter/additive-manufacturing-explained

6. Jiménez, M., Romero, L., Domínguez, I. A., Espinosa, M. del M., & Domínguez, M. (2019). Additive Manufacturing Technologies: An Overview about 3D Printing Methods and Future Prospects. Complexity, 2019, e9656938. https://doi.org/10.1155/2019/9656938

7. Loughborough University. (n.d.). The 7 categories of Additive Manufacturing. Additive Manufacturing Research Group. Additive Manufacturing Research Group. Retrieved 15 February 2022, from https://www.lboro.ac.uk/research/amrg/about/the7categoriesofadditivemanufacturing/

8. Klein, E., Ling, J., Aute, V., Hwang, Y., & Radermacher, R. (2018, January 1). A Review of Recent Advances in Additively Manufactured Heat Exchangers. 17th International Refrigeration and Air Conditioning Conference. https://iifiir.org/en/fridoc/34106

9. Laitinen, V., Merabtene, M., Stevens, E., Chmielus, M., Van Humbeeck, J., & Ullakko, K. (2020). Additive Manufacturing from the Point of View of Materials Research. In M. Collan & K.-E. Michelsen (Eds.), Technical, Economic and Societal Effects of Manufacturing 4.0: Automation, Adaption and Manufacturing in Finland and Beyond (pp. 43–83). Springer International Publishing. https://doi.org/10.1007/978-3-030-46103-4_3

10. Tran, T. Q., Chinnappan, A., Lee, J. K. Y., Loc, N. H., Tran, L. T., Wang, G., Kumar, V. V., Jayathilaka, W. a. D. M., Ji, D., Doddamani, M., & Ramakrishna, S. (2019). 3D Printing of Highly Pure Copper. Metals, 9(7), 756. https://doi.org/10.3390/met9070756

11. Deisenroth, D. C., Moradi, R., Shooshtari, A. H., Singer, F., Bar-Cohen, A., & Ohadi, M. (2018). Review of Heat Exchangers Enabled by Polymer and Polymer Composite Additive Manufacturing. Heat Transfer Engineering, 39(19), 1648–1664. https://doi.org/10.1080/01457632.2017.1384280

12. Arie, M. A., Hymas, D. M., Singer, F., Shooshtari, A. H., & Ohadi, M. (2020). An additively manufactured novel polymer composite heat exchanger for dry cooling applications. International Journal of Heat and Mass Transfer, 147, 118889. https://doi.org/10.1016/j.ijheatmasstransfer.2019.118889

13. Yazdani, M. R., Laitinen, A., Helaakoski, V., Farnas, L. K., Kukko, K., Saari, K., & Vuorinen, V. (2021). Efficient storage and recovery of waste heat by phase change material embedded within additively manufactured grid heat exchangers. International Journal of Heat and Mass Transfer, 181, 121846. https://doi.org/10.1016/j.ijheatmasstransfer.2021.121846

14. Pelanconi, M., Zavattoni, S., Cornolti, L., Puragliesi, R., Arrivabeni, E., Ferrari, L., Gianella, S., Barbato, M., & Ortona, A. (2021). Application of Ceramic Lattice Structures to Design Compact, High Temperature Heat Exchangers: Material and Architecture Selection. Materials, 14(12), 3225. https://doi.org/10.3390/ma14123225

15. Peng, X., Kong, L., Fuh, J. Y. H., & Wang, H. (2021). A Review of Post-Processing Technologies in Additive Manufacturing. Journal of Manufacturing and Materials Processing, 5(2), 38. https://doi.org/10.3390/jmmp5020038

16. Alsulami, M., Mortazavi, M., Niknam, S. A., & Li, D. (2020). Design complexity and performance analysis in additively manufactured heat exchangers. The International Journal of Advanced Manufacturing Technology, 110(3), 865–873. https://doi.org/10.1007/s00170-020-05898-3

17. Ngo, T. D., Kashani, A., Imbalzano, G., Nguyen, K. T. Q., & Hui, D. (2018). Additive manufacturing (3D printing): A review of materials, methods, applications and challenges. Composites Part B: Engineering, 143, 172–196. https://doi.org/10.1016/j.compositesb.2018.02.012

18. Martínez-Maradiaga, D., Mishin, O. V., & Engelbrecht, K. (2020). Thermal Properties of Selectively Laser-Melted AlSi10Mg Products with Different Densities. Journal of Materials Engineering and Performance, 29(11), 7125–7130. https://doi.org/10.1007/s11665-020-05192-z

19. Stepputat, V. N., Zeidler, H., Safranchik, D., Strokin, E., & Böttger-Hiller, F. (2021). Investigation of Post-Processing of Additively Manufactured Nitinol Smart Springs with Plasma-Electrolytic Polishing. Materials, 14(15), 4093. https://doi.org/10.3390/ma14154093

Vignette illustrative. Echangeur de chaleur en forme de conduite avec des structures 3D complexes (adapté de [1] )

Rechercher dans l'encyclopédie les articles sur le thème suivant :

Cryogénie et traitement des gaz | Frigorigènes et frigoporteurs | Equipements frigorifiques | Cryobiologie et cryomédecine, lyophilisation | Application du froid aux produits périssables | Entreposage frigorifique | Pompes à chaleur, récupération d'énergie | Généralités sur le froid, l'énergie et l'environnement