Maîtrise de la température et durabilité, les défis de l'impression 3D de la viande

La maîtrise de la température est un facteur clé qui limite encore l'application de l'impression 3D dans l'industrie de la viande, d’après de récentes publications scientifiques.

L’élevage de bétail représente environ 15 % des émissions mondiales de gaz à effet de serre, selon les données de la FAO. [1] En outre, une étude publiée dans Nature a conclu que l'utilisation de vaches, de porcs et d'autres animaux pour l'alimentation, ainsi que l'alimentation du bétail, est responsable de 57 % de toutes les émissions liées à la production alimentaire. [2] Selon un récent article de synthèse publié dans Current Research in Food Science, en remplaçant les procédés traditionnels, l'impression 3D peut contribuer à réduire les pertes alimentaires et les émissions de GES dans l'industrie de la viande. [3] La technologie d'impression 3D qui permet de produire de la viande de culture élimine le besoin d'élevage, réduisant ainsi l'occupation des sols et les pertes.

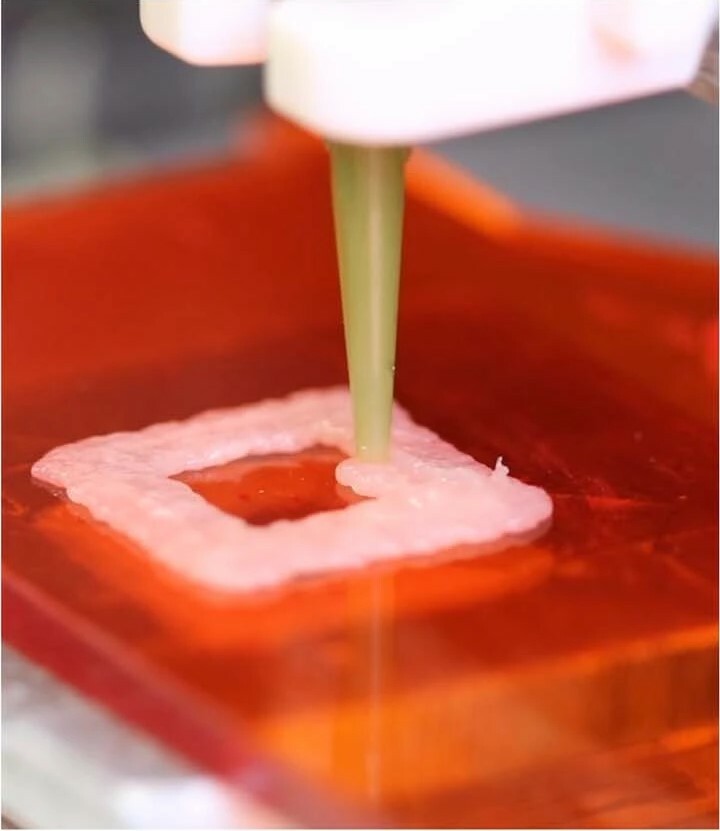

À ce jour, la principale application de l'impression 3D alimentaire consiste à élaborer des formes spécifiques et à permettre une nutrition personnalisée. [4, 5] Une étude publiée en 2020 a examiné l'utilisation de l'impression 3D pour développer des produits carnés adaptés aux personnes âgées ayant des difficultés de mastication et de déglutition. [5, 6] Les poudres ou les pâtes utilisées comme matières premières pour l'impression 3D peuvent produire des produits alimentaires de forme personnalisée dans un délai relativement court, sans prétraitement ni découpe compliqués. [3] Cependant, plusieurs défis entravent encore l'application de l'impression 3D à la viande, et la maîtrise de la température est l'un d'entre eux. [3, 4]

La maîtrise de la température est une exigence essentielle lors de l'impression d'un produit de culture contenant des cellules vivantes. Plusieurs études soulignent l'importance de la température à laquelle l'impression a lieu, en particulier pour les produits complexes qui ne sont pas destinés à une consommation immédiate, comme la viande. [4] En effet, les produits à base de viande sont des systèmes colloïdaux multiphases complexes. La structure fibreuse unique de la viande représente un défi supplémentaire pour l’impression 3D, nécessitant ainsi un prétraitement ou des additifs pour permettre à l'encre d'être extrudée en douceur de la buse et de maintenir un bon maintien et une bonne formabilité. Une température plus basse facilite le processus, car la différence de température entre la buse et le plateau de l'imprimante peut être bénéfique pour la fixation des premières couches déposées. Cependant, il y aura un gradient thermique significatif entre les couches (plusieurs degrés Celsius sur quelques millimètres). Par conséquent, l'effet de refroidissement de la plaque sera limité. [4]

En outre, le risque de contamination bactérienne est également un facteur important lorsqu'on envisage un système de refroidissement. [4] Par exemple, il est possible d'inhiber la croissance microbienne et d'éviter l'altération des produits carnés pendant l'impression en fixant une température d'impression inférieure à 4 °C à tout moment. Cependant, le refroidissement pendant l'impression entraîne une consommation d'énergie, ce qui nuit à la durabilité de la production alimentaire à grande échelle. [3] Par conséquent, le développement d'imprimantes 3D automatiques à température contrôlée, économes en énergie et respectueuses de l'environnement, peut servir de base à la commercialisation de l'impression 3D alimentaire.

Le saviez-vous ? L’IIF a mis en ligne deux documents de synthèse sur la fabrication additive de composants pour le froid, préparés avec Kristina Navickaite, membre junior de la commission E1 sur le « Conditionnement d’air ».

La fabrication additive d’échangeurs de chaleur

La fabrication additive de régénérateurs pour le froid calorique

Sources

[1] https://www.fao.org/news/story/en/item/197608/icode/

[2] Xu, X., Sharma, P., Shu, S. et al. Global greenhouse gas emissions from animal-based foods are twice those of plant-based foods. Nat Food 2, 724–732 (2021). https://doi.org/10.1038/s43016-021-00358-x

[3] Dong, H., Wang, P., Yang, Z., & Xu, X. (2022). 3D printing based on meat materials: Challenges and opportunities. Current Research in Food Science, 100423. https://doi.org/10.1016/j.crfs.2022.100423

[4] Portanguen, S., Tournayre, P., Sicard, J., Astruc, T., & Mirade, P. S. (2022). 3D food printing: Genesis, trends and prospects. In Future Foods (pp. 627-644). Academic Press. https://doi.org/10.1016/B978-0-323-91001-9.00008-6

[5] Yang, G., Tao, Y., Wang, P., Xu, X., & Zhu, X. (2022). Optimizing 3D printing of chicken meat by response surface methodology and genetic algorithm: Feasibility study of 3D printed chicken product. LWT, 154, 112693. https://doi.org/10.1016/j.lwt.2021.112693

[6] Dick, A., Bhandari, B., Dong, X., & Prakash, S. (2020). Feasibility study of hydrocolloid incorporated 3D printed pork as dysphagia food. Food Hydrocolloids, 107, 105940. https://doi.org/10.1016/j.foodhyd.2020.105940

[7] Blutinger, J.D., Tsai, A., Storvick, E. et al. Precision cooking for printed foods via multiwavelength lasers. npj Sci Food 5, 24 (2021). https://doi.org/10.1038/s41538-021-00107-1

Credits image: Pete Linforth de Pixabay